Helsingfors centralbiblioteks tak och fasadelement

HELSINKI CENTRAL BIBLIOTEK BAKGRUNDSINFORMATION

Byggandet av Helsingfors centralbibliotek startade den 01 september 2015. För Timbeco var design- och konstruktionsfasen 2 år. Vår uppgift var att designa, tillverka och installera tak- och fasadelementen i Helsingfors centralbibliotek.

En stor öppningsfest ägde rum i december 2018 på kvällen till firandet av 101-årsdagen av Finlands oberoende.

Den färdiga byggnaden har tre våningar, alla med olika funktioner. På första våningen finns en biograf, en café-restaurang och olika multifunktionella hallar. På andra våningen finns musik- och videostudior och verkstäder för hantverkare. Den tredje våningen är för biblioteket, med mer än 100 000 böcker. En stor uteservering är också öppen för gästerna.

Klient: Helsingfors stadsregering

Generalentreprenör: YIT

Arkitekt: ALA Arkitektbyrå, Finland

Plats: Helsingfors, Finland

Byggnadstyp: En hybridbyggnad med metall- och betongkonstruktion, med träelement som täcker taket och fasaden.

Total våning: 17 000 m²

Träelementets installationsperiod: 15 månader

Trätak och fasadelement: 8000 m²

DESIGN INFORMATION

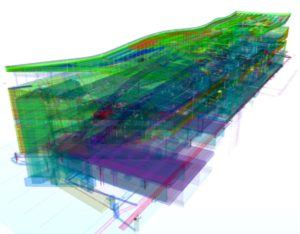

Helsingfors centralbibliotekskälla var BIM-modell, ARK- och RAK-aggregat, beskrivningar av byggkonstruktioner, och delvis utformningen av träelement.

Huvudprojektinformationen kom från BIM-modellen, som innefattade hela byggnadens konstruktion, metall- och betongkonstruktioner och speciella delar. Timbecos designers använde BIM-modellen för betong och stål, på grundval av vilket alla träelement utformades en efter en. Inget av träelementen upprepades.

Animering från BIM hittar du här ->

UTMANINGAR FÖR DESIGN-TEAMET

Den största utmaningen för designteamet var ständigt föränderlig bakgrundsinformation. Eftersom betong- och stålkonstruktionerna konstruerades samtidigt var informationen om vilken trätaket och fasadelementen var baserad föråldrad och har stadigt förändrats under hela projektets livscykel. När byggnaden utvecklades var det nödvändigt att göra betydande förändringar i källinformationen.

Programuppgradering

LVL (laminerat finér) balkar med 12 m långa takelement behövde skär från ett brett spektrum av vinklar. Ingen timmerhanteringstjänst tillhandahölls av någon i Nordeuropa, och därför måste alla delar utformas så att de passar in i Hundegger PBA för bearbetning. Det fanns ingen lämplig programvara för denna operation, och Timbeco, i samarbete med BIMs mjukvaruföretag HSB Cad team, var tvungen att hitta en lösning och optimera CNC-enhetens programvara enligt projektet.

Point cloud

Vissa element måste konstrueras vridna och den underliggande konstruktionen hade oriktigheter jämfört med den ursprungliga BIM-modellen. Eftersom byggnaden var väldigt speciell och med enkla mätningar var det inte möjligt att ta reda på problemet. Jämfört med resultaten från 3D-skanning var det inte så stora avvikelser, men små variationer var tillräckliga för lutningen i motsatt riktning. Varje färdigställd produkt var endast lämplig för installation på en plats som anges i projektet.

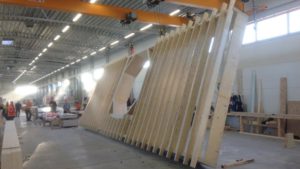

PRODUKTION AV PROV

Produktionen av provvaror är vanligt för sådana stora projekt. Timbeco-fabriken producerade ett takelement och ett fasadelement med en stor 12m (skylt takfönster). Vid tidpunkten för kundens besök i Timbeco-fabriken lyfte vi fasadelementet upp i en höjd nära objektets faktiska vägghöjd. Det hjälpte till att se det verkliga resultatet som uppnåddes på objektet.

Fabriksinställning

Takelement:

Helsingfors centralbibliotekstak bestod av olika former (triangulär och rektangulär) med takelement (upp till 1m i tvärsnitt) som var utrustade med isoleringsmaterial på fabriken. På insidan av takelementet var en eldfast gipsskiva och det yttre skiktet täcktes med bituminös beläggning. Det största takelementet var 4,3m x 12m, med en massa på 9000kg (Skylight takfönsterelement). Vikten av en LVL (laminerad fanerstråle) stråle var ca 250 kg. Det största elementet hade totalt 12 stycken LVL strålar.

Fasadeelement:

Väggelementen isolerades och täcktes med bitumen takbeläggning. En speciellt utformad fasadbeklädnad installerades på platsen.

Träelement tillverkning

Traditionellt produceras alla träelement på en jämn yta. Tack vare den mångdimensionella metallsubstrukturen måste många tak- och väggelement vridas. Sådana element måste kompletteras under förhållanden som krävde icke-standardiserade driftsprocedurer och lösningar från produktionslaget.

Den största utmaningen för tillverkning av takmaterial var bearbetningen av en massiv 12m LVL-balkar med CNC-maskiner, eftersom bearbetningen av detta material på grund av sin oöverträffade dimensioner var en mycket komplicerad uppgift.

När det gäller trekantformade takelement var den mest komplicerade sammankopplingen av massiva strålar inuti elementet att det inte var en rektangulär lösning och det var svårt att hitta mätpunkter.

ALLA PUZZLE PIECES ÄR RÄTT PLATS

Eftersom den inledande fasen av installationen av takelement visade att källinformationen och den faktiska situationen inte sammanföll, var det ett mycket rätt beslut att använda 3D-skanning.

Den största fördelen med 3D-skanning var utformningen av takelementen och yta den västra fasaden. På grund av detta fick vi nästan alla element producerade och installerade precision. Utan 3D-skanning skulle en stor del av elementen ha varit felaktiga och i detta sammanhang skulle hela den fortsatta byggprocessen ha minskat.

Takläggningsinstallation

Som regel använde vi en 160t lyftkran för att installera takelementen. Ibland behövde vi bara bygga en kran med en hiss på 400t för att höja 5 element. Behovet av en höglyftande kran berodde på att takelementen endast kunde höjas på ena sidan av byggnaden. Fästningen av elementen till den bärande konstruktionen utfördes från botten och var komplicerad då arbetet utfördes på hissar nedan. Vindarna var också 25 m över havsnivån, mycket starkare än på marken, och byggnaden var också belägen på “vindkorridoren”.

Montering av träelement med negativ lutning

För installation av en västerländsk mur använde vi en lyftbil. Dessutom har vi kunnat göra en speciell rörlig klämma för att lyfta elementen från marken. Trots de bra faciliteterna var installationen av väggelement en stor del. Det gick inte att flytta maskinen gradvis genom att höja pilen med 15m. När kabinen rörde sig några millimeter på marken, vid 15 meter var förändringarna jämförbara med flera centimeter.

SAMMANFATTNING

Helsingfors centralbiblioteksprojekt var Timbecos största och hittills det mest komplexa projektet i Timbecos 25-åriga historia. Arbetet och samarbetet mellan det dedikerade projektteamet med huvudentreprenören var utmanande, men allt Timbecos arbete var färdigt inom tidsfristerna och hela projektet var en framgång för oss. Vårt teams kompetens har förbättrats avsevärt genom detta projekt och har gett oss en hel del självförtroende för att kunna utföra stora och komplexa projekt i framtiden.

Baserat på Helsingfors centralbiblioteksprojekt rekommenderar vi alla tillverkare av prefabricerade träprodukter – för att uppnå goda resultat med att installera element för hybridstrukturer, är det klokt att använda 3D-skanning av objektet. Det resulterande punktmoln ger en mer detaljerad översikt och jämförelsemodell, vilket minskar risken för fel på ett betydande sätt.

Byggandet av sådana stora byggnader är alltid en stor utmaning för byggplatsens logistik, samarbete med andra entreprenörer och naturligtvis väder.

Förvaringen av trämöbler på Helsingfors centralbiblioteks byggarbetsplats var extremt komplex och hela logistiken slängdes i detalj. Arbetet skulle genomföras i rätt tid, eftersom arbetets ansikte alltid skulle överlämnas. Ofta var det nödvändigt att flytta kran eller lyftutrustning vid otillbörliga tider för att möjliggöra lastning av olika byggmaterial, lagring på platsen och jämn utveckling av andra arbetsfaser.

Samarbetet med huvudentreprenören är mycket viktigt för sådana stora föremål. Vi fick många viktiga lektioner och vi måste tacka Timbecos projektledare Timo Urva, designer Karel Koitla, platschef Verner Nõmmsal och försäljningschef Indrek Tiits.